A revolução da automação na fabricação de peças metálicas

A indústria metalúrgica tem passado por uma transformação profunda nas últimas décadas, impulsionada principalmente pela automação. Essa revolução não apenas aumentou a eficiência e a precisão dos processos, como também redefiniu a maneira como as peças metálicas são fabricadas, controladas e entregues ao mercado. Entender esse avanço é essencial para empresas que desejam se manter competitivas em um setor cada vez mais tecnológico e exigente.

Evolução da automação na indústria metalúrgica

A automação industrial pode ser definida como a aplicação de tecnologias e sistemas controlados por computadores para operar máquinas e processos industriais com pouca ou nenhuma intervenção humana. Na indústria metalúrgica, a automação começou a ganhar espaço ainda no século XX, mas foi a partir das últimas décadas que seu impacto se tornou realmente transformador.

Inicialmente, o trabalho com peças metálicas era majoritariamente manual. Operários utilizavam ferramentas simples para cortar, moldar, soldar e montar estruturas metálicas. Esse tipo de produção, embora funcional, era lento, sujeito a erros e com alto índice de desperdício de matéria-prima.

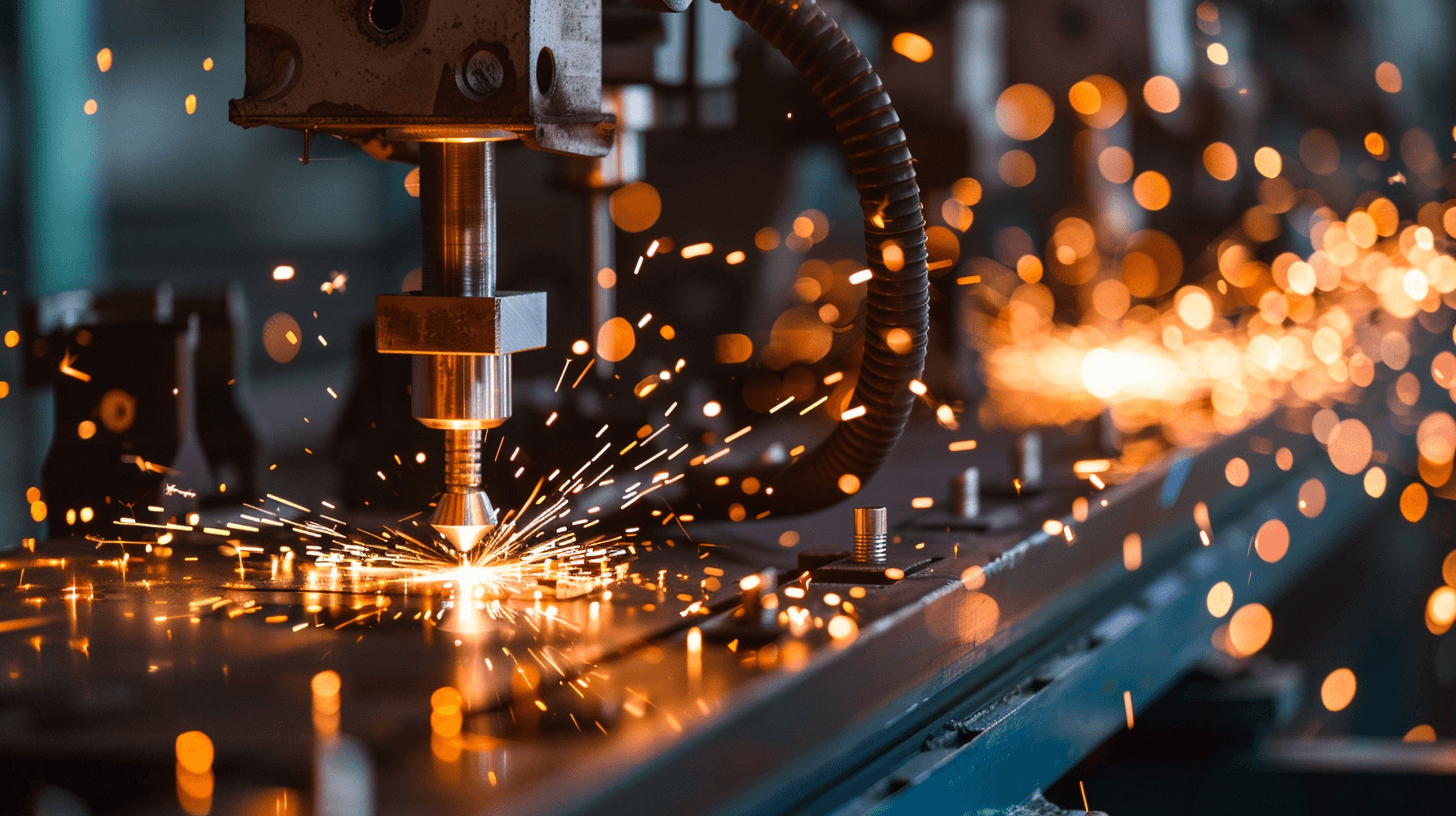

Com o avanço da automação, máquinas CNC (Controle Numérico Computadorizado), braços robóticos e sistemas de corte a laser passaram a executar essas tarefas com muito mais precisão. Além disso, softwares de gestão de produção passaram a monitorar cada etapa da fabricação em tempo real, otimizando o uso de recursos e garantindo maior qualidade no produto final.

Sistemas automatizados

Hoje, os sistemas automatizados presentes nas fábricas metalúrgicas são variados e especializados, cobrindo praticamente todas as etapas da produção. Um dos exemplos mais comuns é o uso de máquinas CNC, capazes de realizar cortes e usinagens complexas com altíssimo grau de precisão, o que é essencial na produção de peças metálicas com padrões rigorosos.

Outro exemplo são os robôs industriais, que podem ser programados para soldar, montar, pintar ou movimentar peças pesadas. Esses robôs funcionam em sincronia com sensores e sistemas de visão artificial, permitindo ajustes automáticos durante o processo produtivo.

Além disso, linhas de produção automatizadas integram diversos equipamentos por meio de sistemas de controle como PLCs (Controladores Lógicos Programáveis) e SCADA (Supervisory Control and Data Acquisition), garantindo que todas as fases, desde o corte da matéria-prima até a embalagem final das peças metálicas, ocorram de forma fluida e sem interrupções.

Impacto da automação na redução de erros

Um dos principais benefícios da automação é a significativa redução de erros durante a produção. Em um processo manual, a possibilidade de falhas humanas é constante: desde cortes imprecisos até montagem incorreta ou soldas mal executadas. Essas falhas não só comprometem a qualidade das peças metálicas, como geram retrabalho, desperdício de materiais e aumento de custos.

Nos sistemas automatizados, os processos seguem padrões programados e executados com exatidão milimétrica. Sensores detectam qualquer desvio do padrão e corrigem imediatamente, sem necessidade de intervenção humana. Isso se traduz em um controle de qualidade mais rigoroso, menor índice de peças defeituosas e maior satisfação do cliente final.

Além disso, os dados coletados durante a fabricação são armazenados e analisados para identificar tendências de falhas, permitindo ações preventivas. Assim, a automação não só melhora a produção em tempo real como contribui para a melhoria contínua dos processos.

Desafios da implementação

Apesar das inúmeras vantagens, a implementação da automação na produção de peças metálicas ainda enfrenta alguns desafios importantes.

O primeiro deles é a adaptação da equipe. A introdução de tecnologias avançadas exige profissionais com novas habilidades, especialmente em áreas como programação, manutenção de sistemas automatizados e análise de dados. Investir em treinamento e capacitação é essencial para garantir que a equipe consiga operar e manter os novos sistemas de forma eficaz.

Outro desafio é o custo de implementação. Máquinas automatizadas, softwares de controle e infraestrutura adequada representam um investimento inicial significativo. Pequenas e médias empresas, em especial, podem encontrar dificuldades em arcar com esses custos, apesar do retorno que a automação pode oferecer no médio e longo prazo.

Por fim, há o desafio da integração com sistemas de produção já existentes. Muitas fábricas possuem equipamentos antigos ou processos que não foram planejados para funcionar em conjunto com tecnologias modernas. Adaptar essas estruturas pode ser complexo e exigir reengenharia de processos, além de suporte técnico especializado.

A automação está transformando a maneira como as peças metálicas são produzidas, trazendo mais precisão, eficiência e competitividade ao setor metalúrgico. Embora os desafios da implementação sejam reais, os benefícios a longo prazo são inegáveis: menos erros, maior produtividade, e um controle de qualidade muito mais eficaz.

Empresas que souberem aproveitar essa revolução tecnológica e investir na automação de seus processos estarão mais preparadas para atender às exigências do mercado, inovar em seus produtos e garantir um futuro sustentável e competitivo na indústria metalúrgica.